汽车公司的生物风险评估-以赛帕为伊朗第二大汽车制造商的案例研究

莎米拉Seifalian1侯赛因Yadegari2Akbar Mokhtari Azar3.*

1伊朗医科大学环境卫生工程学士学位。

2伊朗医学科学大学医院管理研究中心,伊朗德黑兰。

3.伊朗德黑兰伊斯兰阿扎德大学德黑兰医学部卫生部。

DOI:http://dx.doi.org/10.12944/CWE.9.1.11

摘要

在每一个职业和领域都有被称为风险的案例和被分类为生物风险中心的地方,这些中心可以被分类为特定的类别。在HSE领域也有风险中心,可以单独识别和验证。在定义;能够存在或产生风险或可能产生风险的地方和情况被称为风险中心。卫生风险中心、免疫风险中心、环境风险中心各不相同,有独立、分离的识别。根据他们的经营范围;这些中心或多或少。在这个调查;试图记录Saipa公司生物风险中心的很大一部分。由于这个原因;一项为期12个月的研究计划完成了。前三个月花在网上搜索和理论调查。 Then, for nine months and with four experts biological risk centers were identify and related data was gathered and listed with software program Excel. The repeated cases were removed. After recognizing the biological risk centers, by operating method of number PJ-01-001 that is adoption of FMEA method, the risk were validated. In this evaluation every points were investigated and categorized into high, medium and low risk according to their occurrence, level of risk, frequency of occurrence, exposure to risk, control actions and ability of discovering risk. In the last four months, for the cases that categorized in high and medium risk fixing measures and actions were done. Related to unremitting and investigation; the cases that were in accordance with personnel, were noticed and a large number of these cases eliminated (about so percent) and the parts that needed. Instructions and appropriate actions were programmed and now are available for eliminate contradictions.Finally, it was determined since performing and noticing are not done and there is no training for it, it's not expectable that risk centers can be eliminated. According to this assessment, unremitting and continuing this process, in hygiene field, center of biological risk points were recognized and were diminished from 55 to 22 in less than four months.At last, considering the fact that the probability of occurring new risks are obvious; continuing the investigation and identification are recommended.

关键字

检查;生物风险的焦点;健康和安全;风险评估;Saipa有限公司;纠正措施

复制以下引用这篇文章:

Seifalian S, Yadegari H, Azar A. M.汽车公司的生物风险评估-以伊朗第二大汽车制造商赛帕为例。Curr World Environ 2014;9(1) DOI:http://dx.doi.org/10.12944/CWE.9.1.11

复制以下内容以引用此URL:

Seifalian S, Yadegari H, Azar A. M.汽车公司的生物风险评估-以伊朗第二大汽车制造商赛帕为例。2014;9(1)。可以从://www.a-i-l-s-a.com/?p=5710

文章出版历史

| 收到: | 2014-01-12 |

|---|---|

| 接受: | 2014-03-02 |

介绍

人有易犯错误的本性,错误是不可避免的。因此,从古代开始,人们就在寻找减少错误风险的方法。换句话说,通过改善工作场所条件,精心设计设备,并采取适当的策略,风险产生因素应尽可能地最小化(Ahmadi 2005b)。在1931年之前,安全专家倾向于关注机器防护等物理策略,而不考虑纪律和仪表方面的考虑。

他们认为事故是由不适当的身体条件造成的。通过海报、宣传册、培训讲习班等方式开展的宣传活动等预防措施也可以是减少危险活动的有效因素。根据该计划,有风险的人将学习如何控制发病率。Heinrich提出了包括工业安全规则的理论和概念在内的共10个项目(Lees Frank 2004;惠廷汉姆2004;Jahangiri 2004)。随着Heinrich的思想,人们开始关注不安全活动作为工业中主要风险产生因素的重要性(Ahmadi 2005a)。

在20世纪60年代,为了减少技术缺陷和增加设备的可靠性和安全屏障,人们强调预防性工程。在1974年和1980年的飞机失事以及1979年的三英里岛事故之后,人们的注意力已经转移到其他问题上,如人的易犯错误、更好的教育、改善人与人之间的互动——机器,以及应对减少和预防“人为错误”蔓延的支持系统(原因2000;Ghalenoy 2006;GrozdanoviA‡2006)。

人为误差可能性指数是一种考虑人为因素的定量、动态的风险评估方法。该指数是一种识别、评估和减轻紧急情况下与人为错误相关的风险的方法(DiMattia et al. 2005, Khan et al. 2006)。Carlos Conte等人(2011)提出了一种用于西班牙劳动力事故诊断和预测的通用实用模型,目的是在国家层面自动管理与工作相关的事故。2006年,Jasch和Lavicka对奥地利Styrian汽车集群的健康和安全风险管理进行了研究。他们制定了一份对中小企业有用的经营计划,作为塑造其(EHS)体系的起点。

本研究旨在评估伊朗第二大汽车制造商赛帕公司的生物风险中心。

方法:

本研究在伊朗第二大汽车制造商赛帕公司进行了12个座架的研究。因此,三个环境专家花了6坐骑来检测生物风险中心的所有部分公司等生产单位包括绘画单位1号,绘画单元2号,身体,1号机组单元2号,组装单元1号,组装单元2号,媒体和非生产部分电力,等气体中央权力的房子,燃料箱、聚合物、C.M.M、化学、冶金和机械、化学材料、Etka、Shirazi land、Saipa3、Seico、Sale、Saipa5、办公室、诊所、三重沙龙、维修、技术事务、餐厅、公共场所、道路测试、处理厂、废物、地下运河和街道。分别记录收集的数据。

deming博士提出的著名的PDCA循环被用来检测和记录危险过程。在确定风险中心后,提出了适当的策略来对抗风险。

利用Cocran公式,将公司内不同的单位分开计算每个月的拜访次数。

根据现有数据和Cocaran公式,每月就诊人数为29人。使用Excel软件,每月共选择29 - 46个地点进行访问。

在为期6个月的研究期间,在检测了所有的风险中心后,每周举行一些会议,HSE(健康、安全和环境)管理人员、维护和维修人员、技术和能源服务管理人员都参加了会议,以寻找适当的缓解措施。最后,编制了一份与制造和行政单位有关的纠正行动计划,其中载有关于维修和维修以及技术和能源服务的管理战略。

纠正措施可以分为两类,一类是与设备相关的,另一类是与通过不同方式解决的人员行为相关的(文化建设培训、手册、小册子等)。随后,根据发生概率、发生概率和发生强度,使用程序编号PJ-01-001对各风险中心的风险水平进行评估。该方法包括标准OHSAS 18001, 2007所推荐的要求。表1是源自FMEA Method的PJ-01-001 Procedure的样本清单,根据三级定性量表(高、中、低)对风险因素进行评估。

根据附录表1确定风险识别率时,首先从下表中计算出风险的强度和发生概率,然后根据评估矩阵确定风险识别率。

为了对危险中心进行分类,首先根据表2和表3确定发生概率和强度。然后,使用评估矩阵对他们进行排名。发生强度:发生强度以经济损失和人员损失为衡量标准。

表2强度等级的确定

使用表3、4和5中的系数确定发生概率如下。

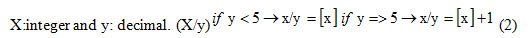

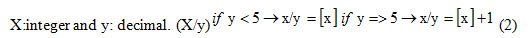

上述系数的平均值由下式计算:

P-(4*发现能力+ 6*结果频率+ 8*暴露程度+ 10*控制动作)/28…(1)

根据表2、3、4计算各因素。如果概率结果是一个决定性的数字,该值将使用公式2舍入到小数点后一位。

表3-结果频率和暴露于危险因素

表4-所需控制作用范围的额定值

表5-优先级的风险

结果:研究表明,2010年6个月(2010年9月23日至2011年3月21日)检测到的生物风险中心为55个,并在2011年接下来的4个月对所有风险中心进行了纠正行动。结果,在第四个月结束时,该公司的风险中心数量从55个减少到22个;在这么短的时间内减少60%在大型工业公司是一个非常好的成功。

生物风险中心根据生产大厅和行政大厅的人员职能而有所不同。表6给出了简要说明。然而,应该提到的是,一些生物危险中心是公共大厅,因为它们已经在WC(卫生服务)中被发现。

表6-公司中生物风险中心的几个例子

生产大厅生物风险中心评价结果如表7所示,公司非生产部门生物风险中心评价结果如表8 -13所示。

表7-生产大厅生物危险中心评估结果。

如表7所示,生产大厅的高、中、低风险分别高达2、18和23例。

表8-建筑物内生物危险中心评估结果

如表8所示,楼宇没有高危个案,中、低风险个案分别有2宗和32宗。

表9 -能源建筑生物风险中心评价结果

如表9所示,能源建筑中没有高风险案例,有3个中风险案例;低风险案例中,发电站有26个案例,其他地方(油箱、燃气中心和电桩)有2个案例。

表10 -实验室生物危险中心评估结果

如表10所示,实验室没有高危病例,但中风险和低风险分别有2例和11例,仅在C.M.M中有2例中风险,31例低风险。

表11 -仓库生物危险中心的评估结果

如表11所示,库存中无高危病例,中、低风险病例分别为7例和28例。

表12 -对公司内外生物风险中心的评估结果进行了分析

公司外是一些在国外经营公司的地方。如表12所示,各附属中心无高危病例,中、低风险病例分别为4例和31例。

表13 -车间生物危险中心评估结果

车间中工作(事物)的变化通常是相同的,因此所有车间中生物危险中心的数量是相同的——29个案例。如表13所示,车间(生产车间)无高危病例,中、低风险病例分别为5例和25例。

表14 -现场生物危险中心评估结果

如表14所示,餐厅高风险2例,公共场所和餐厅中度风险6例和32例,公共场所和处理厂低风险14例和31例。

结论

当今世界已经经历了人类不顾一切造成的噪音、水、土壤、生物等各种污染。卫生风险中心、免疫风险中心、环境风险中心各不相同,有独立、分离的识别。根据他们的经营范围;这些中心或多或少。在这个调查;试图记录Saipa公司生物风险中心的很大一部分。由于这个原因;目前的研究是为了识别SAIPA的生物风险中心。采用PJ-01-001方法对生物风险中心进行识别后,发现餐厅共有33个生物风险。处理厂(共33个风险)、公共场所(共20个风险)、路试单元(共14个风险)是公司主要的风险产生中心。此外,公共场所,道路测试单位,处理厂,废物处理,地下运河,Conex没有高危生物中心。 Based upon the obtained results, it was revealed that mitigation measures should be focused on two places restaurantand treatment plant.

参考文献

人有易犯错误的本性,错误是不可避免的。因此,从古代开始,人们就在寻找减少错误风险的方法。换句话说,通过改善工作场所条件,精心设计设备,并采取适当的策略,风险产生因素应尽可能地最小化(Ahmadi 2005b)。在1931年之前,安全专家倾向于关注机器防护等物理策略,而不考虑纪律和仪表方面的考虑。

他们认为事故是由不适当的身体条件造成的。通过海报、宣传册、培训讲习班等方式开展的宣传活动等预防措施也可以是减少危险活动的有效因素。根据该计划,有风险的人将学习如何控制发病率。Heinrich提出了包括工业安全规则的理论和概念在内的共10个项目(Lees Frank 2004;惠廷汉姆2004;Jahangiri 2004)。随着Heinrich的思想,人们开始关注不安全活动作为工业中主要风险产生因素的重要性(Ahmadi 2005a)。

在20世纪60年代,为了减少技术缺陷和增加设备的可靠性和安全屏障,人们强调预防性工程。在1974年和1980年的飞机失事以及1979年的三英里岛事故之后,人们的注意力已经转移到其他问题上,如人的易犯错误、更好的教育、改善人与人之间的互动——机器,以及应对减少和预防“人为错误”蔓延的支持系统(原因2000;Ghalenoy 2006;GrozdanoviA‡2006)。

人为误差可能性指数是一种考虑人为因素的定量、动态的风险评估方法。该指数是一种识别、评估和减轻紧急情况下与人为错误相关的风险的方法(DiMattia et al. 2005, Khan et al. 2006)。Carlos Conte等人(2011)提出了一种用于西班牙劳动力事故诊断和预测的通用实用模型,目的是在国家层面自动管理与工作相关的事故。2006年,Jasch和Lavicka对奥地利Styrian汽车集群的健康和安全风险管理进行了研究。他们制定了一份对中小企业有用的经营计划,作为塑造其(EHS)体系的起点。

本研究旨在评估伊朗第二大汽车制造商赛帕公司的生物风险中心。

方法:

本研究在伊朗第二大汽车制造商赛帕公司进行了12个座架的研究。因此,三个环境专家花了6坐骑来检测生物风险中心的所有部分公司等生产单位包括绘画单位1号,绘画单元2号,身体,1号机组单元2号,组装单元1号,组装单元2号,媒体和非生产部分电力,等气体中央权力的房子,燃料箱、聚合物、C.M.M、化学、冶金和机械、化学材料、Etka、Shirazi land、Saipa3、Seico、Sale、Saipa5、办公室、诊所、三重沙龙、维修、技术事务、餐厅、公共场所、道路测试、处理厂、废物、地下运河和街道。分别记录收集的数据。

deming博士提出的著名的PDCA循环被用来检测和记录危险过程。在确定风险中心后,提出了适当的策略来对抗风险。

利用Cocran公式,将公司内不同的单位分开计算每个月的拜访次数。

根据现有数据和Cocaran公式,每月就诊人数为29人。使用Excel软件,每月共选择29 - 46个地点进行访问。

在为期6个月的研究期间,在检测了所有的风险中心后,每周举行一些会议,HSE(健康、安全和环境)管理人员、维护和维修人员、技术和能源服务管理人员都参加了会议,以寻找适当的缓解措施。最后,编制了一份与制造和行政单位有关的纠正行动计划,其中载有关于维修和维修以及技术和能源服务的管理战略。

纠正措施可以分为两类,一类是与设备相关的,另一类是与通过不同方式解决的人员行为相关的(文化建设培训、手册、小册子等)。随后,根据发生概率、发生概率和发生强度,使用程序编号PJ-01-001对各风险中心的风险水平进行评估。该方法包括标准OHSAS 18001, 2007所推荐的要求。表1是源自FMEA Method的PJ-01-001 Procedure的样本清单,根据三级定性量表(高、中、低)对风险因素进行评估。

|

表1- PJ-01-001程序对赛帕公司生物危险中心进行分类的样本清单。 点击这里查看表格 |

根据附录表1确定风险识别率时,首先从下表中计算出风险的强度和发生概率,然后根据评估矩阵确定风险识别率。

为了对危险中心进行分类,首先根据表2和表3确定发生概率和强度。然后,使用评估矩阵对他们进行排名。发生强度:发生强度以经济损失和人员损失为衡量标准。

表2强度等级的确定

| 人类 | 评级 |

| 死亡人数超过一人 | 7 |

| 1人死亡 | 6 |

| 残疾60%以上 | 5 |

| 残疾超过30%,高达60% | |

| 残疾10%至30% | |

| 残疾不足10% | |

| 病假7天至1个月 | 4 |

| 医疗休息2天至7天 | 3. |

| 1天病假 | 2 |

| 急救 | 1 |

使用表3、4和5中的系数确定发生概率如下。

- 概率结果(系数6)(表3)

- 暴露程度(系数8)(表3)

- 人与工程控制作用(系数10)(表4)

- 发现能力(系数4)(表5)

上述系数的平均值由下式计算:

P-(4*发现能力+ 6*结果频率+ 8*暴露程度+ 10*控制动作)/28…(1)

根据表2、3、4计算各因素。如果概率结果是一个决定性的数字,该值将使用公式2舍入到小数点后一位。

表3-结果频率和暴露于危险因素

| 系数 | 结果频率 | 系数 | 风险敞口 | ||

| 安全 | 职业健康 | 一般健康的人/ | |||

| 10 | 每天都发生 | 10 | 每天接触 | > 480 | 2000多人 |

| 9 | 有一天在 | 9 | 每隔一天 | 420 - 479 | 1001 - 1999 |

| 8 | 一周一次 | 8 | 一周一次 | 360 - 419 | 501 - 1000 |

| 7 | 周中 | 7 | 星期中期 | 300 - 359 | 301 - 500 |

| 6 | 一个月一次 | 6 | 一个月一次 | 240 - 299 | 201 - 300 |

| 5 | 每隔3个月 | 5 | 每隔3个月 | 180 - 239 | 101 - 200 |

| 4 | 每隔六个月 | 4 | 每隔六个月 | 120 - 179 | 51 - 100 |

| 3. | 一年一次 | 3. | 一年一次 | 60 - 119 | 11-50 |

| 2 | 1-5年一次 | 2 | 5年一次 | 30-59 | 2 - 10 |

| 1 | 十多年才见过一次 | 1 | 十多年才见过一次 | < 29 | 1 |

表4-所需控制作用范围的额定值

| 人类 | 率 | 工程 | 率 |

| 缺乏认识 | 2 | 缺乏控制作用 | 8 - 10 |

| 缺乏个人防护装备 | 2 | 控制动作的有效性低 | 8 - 6 |

| 缺乏工作满意度 | 2 | 控制动作的有效性中等 | 4 - 6 |

| 缺乏工作技能 | 2 | 良好的控制效果 | 2 - 4 |

| 缺乏健康 | 2 | 完全有效的控制行动 | 0 - 2 |

| 10个综合评分 | 10个等级 | ||

表5-优先级的风险

| 发现 | 评级 | 例子 |

| 很明显的风险 | 1 uˆ2 | 从远处很容易发现风险 |

| 五种感官都能理解它 | 4 uˆ3 | 噪音/灯光和…等了 |

| 五种感官中只有一种能感知 | 6 uˆ5 | 只是看到或听到或… |

| 应使用简单的诊断工具吗 | 8 uˆ7 | 常用的相位计、温度计 |

| 需要使用高级工具 | 9你ˆ10 | 传感器或数字工具 |

结果:研究表明,2010年6个月(2010年9月23日至2011年3月21日)检测到的生物风险中心为55个,并在2011年接下来的4个月对所有风险中心进行了纠正行动。结果,在第四个月结束时,该公司的风险中心数量从55个减少到22个;在这么短的时间内减少60%在大型工业公司是一个非常好的成功。

|

图1 Saipa公司4个月生物风险中心减少情况 点击这里查看图 |

生物风险中心根据生产大厅和行政大厅的人员职能而有所不同。表6给出了简要说明。然而,应该提到的是,一些生物危险中心是公共大厅,因为它们已经在WC(卫生服务)中被发现。

表6-公司中生物风险中心的几个例子

| 生产大厅(地方) | 行政大厅(地方) | 其他地方及公共大堂(地方) |

| 人员之间的距离小 | 桌面、键盘被污染 | 厕所被污染了 |

| 吃地上的食物和脏纸盒 | 生病和携带仆人 | 没有垃圾门 |

| 受污染的防护装置(耳套) | 被污染的玻璃杯(脏玻璃杯) | 卫生间水龙头损坏 |

生产大厅生物风险中心评价结果如表7所示,公司非生产部门生物风险中心评价结果如表8 -13所示。

表7-生产大厅生物危险中心评估结果。

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 生产 | 身体1 | 33 | 2 | 13 | 18 |

| 身体2 | 33 | 2 | 13 | 18 | |

| 新闻 | 33 | 0 | 13 | 20. | |

| 模工具 | 33 | 0 | 10 | 23 | |

| 油漆1 | 32 | 2 | 13 | 17 | |

| 油漆2 | 33 | 0 | 14 | 19 | |

| 组装1 | 33 | 2 | 13 | 18 | |

| 组装2 | 34 | 2 | 18 | 14 | |

表8-建筑物内生物危险中心评估结果

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 建筑 | 办公室 | 34 | 0 | 2 | 32 |

| 诊所 | 33 | 0 | 2 | 31 | |

如表8所示,楼宇没有高危个案,中、低风险个案分别有2宗和32宗。

表9 -能源建筑生物风险中心评价结果

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 能源资源 | 权力职位 | 2 | 0 | 0 | 2 |

| 气体中央 | 2 | 0 | 0 | 2 | |

| 强国 | 29 | 0 | 3. | 26 | |

| 油箱 | 2 | 0 | 0 | 2 | |

如表9所示,能源建筑中没有高风险案例,有3个中风险案例;低风险案例中,发电站有26个案例,其他地方(油箱、燃气中心和电桩)有2个案例。

表10 -实验室生物危险中心评估结果

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 实验室 | 聚合物 | 12 | 0 | 1 | 11 |

| C.M.M | 33 | 0 | 2 | 31 | |

| 化学 | 12 | 0 | 1 | 11 | |

| 权力 | 12 | 0 | 1 | 11 | |

| 冶金和机械 | 12 | 0 | 1 | 11 | |

如表10所示,实验室没有高危病例,但中风险和低风险分别有2例和11例,仅在C.M.M中有2例中风险,31例低风险。

表11 -仓库生物危险中心的评估结果

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 仓库 | 收到货物 | 30. | 0 | 2 | 28 |

| 化学物质 | 30. | 0 | 2 | 28 | |

| 非生产 | 30. | 0 | 4 | 26 | |

| 生产 | 30. | 0 | 7 | 23 | |

表12 -对公司内外生物风险中心的评估结果进行了分析

| 的地方 | 总计 | 高 | 媒介 | 低 | |

的公司 |

Etka |

27 |

0 |

4 |

23 |

Shirazi土地 |

14 |

0 |

0 |

14 |

|

Saipa 3 |

33 |

0 |

2 |

31 |

|

Seico |

27 |

0 |

4 |

23 |

|

出售 |

33 |

0 |

2 |

31 |

|

Saipa 5 |

33 |

0 |

2 |

31 |

|

公司外是一些在国外经营公司的地方。如表12所示,各附属中心无高危病例,中、低风险病例分别为4例和31例。

表13 -车间生物危险中心评估结果

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 研讨会 | 技术事务 | 29 | 0 | 4 | 25 |

| 三重沙龙 | 29 | 0 | 5 | 24 | |

| 维护 | 29 | 0 | 4 | 25 | |

车间中工作(事物)的变化通常是相同的,因此所有车间中生物危险中心的数量是相同的——29个案例。如表13所示,车间(生产车间)无高危病例,中、低风险病例分别为5例和25例。

表14 -现场生物危险中心评估结果

| 的地方 | 总计 | 高 | 媒介 | 低 | |

| 网站 | 餐厅 | 41 | 2 | 32 | 7 |

| 公共场所 | 20. | 0 | 6 | 14 | |

| 道路试验 | 14 | 0 | 1 | 13 | |

| 处理工厂 | 33 | 0 | 2 | 31 | |

| 浪费 | 8 | 0 | 3. | 5 | |

| 地下运河 | 2 | 0 | 2 | 0 | |

| 排 | 14 | 0 | 1 | 13 | |

| 街道 | 10 | 1 | 6 | 3. | |

如表14所示,餐厅高风险2例,公共场所和餐厅中度风险6例和32例,公共场所和处理厂低风险14例和31例。

结论

当今世界已经经历了人类不顾一切造成的噪音、水、土壤、生物等各种污染。卫生风险中心、免疫风险中心、环境风险中心各不相同,有独立、分离的识别。根据他们的经营范围;这些中心或多或少。在这个调查;试图记录Saipa公司生物风险中心的很大一部分。由于这个原因;目前的研究是为了识别SAIPA的生物风险中心。采用PJ-01-001方法对生物风险中心进行识别后,发现餐厅共有33个生物风险。处理厂(共33个风险)、公共场所(共20个风险)、路试单元(共14个风险)是公司主要的风险产生中心。此外,公共场所,道路测试单位,处理厂,废物处理,地下运河,Conex没有高危生物中心。 Based upon the obtained results, it was revealed that mitigation measures should be focused on two places restaurantand treatment plant.

参考文献

- 艾哈迈迪。2005。石油、天然气和石化行业的安全管理。第1卷:人类错误的工程方法。第一版。Pourshad

- 艾哈迈迪,A。,2005 b。石油、天然气和石化行业的安全管理。第2卷:防止石油相关行业发生人为错误的方法

- 迪马提亚,d.g.,可汗,F.I. Amyotte, p.r.,2005。海上平台集合人员错误概率的确定,流程工业损失预防杂志。18日,第488 - 501页

- Ghalenoy M。2006。应用HEART技术对某石化企业控制室操作人员人为失误的安全性分析。硕士论文。TarbiatModarres大学(国内)

- ‡,M.和StojiljkovićE., 2006。《人为错误量化框架》,《哲学、社会学和心理学》,第5页,18-23页

- Jahangiri M。2004。基于PHEA技术的德黑兰炼油厂Isomax装置人员错误识别与分析。硕士论文。德黑兰医科大学公共卫生学院职业卫生学系

- Khan, f.i., Amyotte, pr和DiMattia, d.g., 2006年。HEPI:海上作业中人为误差概率计算的新工具。《安全科学》,44,第313-334页

- 李志强,2004。过程工业中的李氏损失预防。期。第三版

- R.B惠廷汉姆,2004。《责备机器:人为错误为何导致事故》(The Blame Machine:Why Human Error Causes Accidents), ElsevierButterworth-Heinemann出版

- Carlos Conte J., Rubio E., Isabel García A., Cano F.(2011)。基于风险-伤害亲和性群体的职业事故模型。安全科学,第49卷,第2期,2011年2月,306-314页。

- (2004)。可持续性管理会计试点项目与斯蒂里安汽车集群。清洁生产学报,第14卷,第14期,2006年,第1214-1227页。

这个作品是根据知识共享署名4.0国际许可.